Cada CNC dispone de su propio lenguaje de programación, aunque suelen ser compatibles con versiones anteriores al igual que ocurre con el Software. En este artículo nos basaremos en el CNC Fagor 8070 para realizar una pequeña introducción a la programación en lenguaje ISO.

Para empezar a trabajar con el CNC deberemos de saber diferenciar entre cero máquina y cero pieza. El cero máquina (X,Y y Z) lo establece el fabricante y se trata del punto de origen de los ejes, se utiliza en determinadas ocasiones para la "búsqueda de referencia máquina" como una forma de calibrar la máquina cuando esta pierde las referencias establecidas por el fabricante. El cero pieza (X,Y y Z) lo establece el programador o el operario según sus necesidades, siendo este el punto a partir del cual se programarán todos los movimientos a realizar. Las unidades de trabajo vienen definidas por el fabricante pudiendo ser en milímetros o pulgadas, la velocidad del cabezal se expresa en rpm.

Para empezar a trabajar con el CNC deberemos de saber diferenciar entre cero máquina y cero pieza. El cero máquina (X,Y y Z) lo establece el fabricante y se trata del punto de origen de los ejes, se utiliza en determinadas ocasiones para la "búsqueda de referencia máquina" como una forma de calibrar la máquina cuando esta pierde las referencias establecidas por el fabricante. El cero pieza (X,Y y Z) lo establece el programador o el operario según sus necesidades, siendo este el punto a partir del cual se programarán todos los movimientos a realizar. Las unidades de trabajo vienen definidas por el fabricante pudiendo ser en milímetros o pulgadas, la velocidad del cabezal se expresa en rpm.

Un programa CNC se compone de un conjunto de bloques o instrucciones debidamente ordenadas en subrutinas o en el cuerpo del programa, de esta forma se le suministra al CNC toda la información necesaria para el mecanizado de la pieza. Debido a la complejidad y el tiempo que nos puede llevar dominar la programación y manejo de un CNC, a continuación veremos unas pinceladas sobre la materia.

El cuerpo del programa tiene la siguiente estructura :

- Cabecera : Indica el comienzo del cuerpo del programa, su programación es obligatoria en cuando el programa dispone de subrutinas locales. Se compone del carácter "%" seguido del nombre del programa ( %NombreDelPrograma )

- Bloques de programa : Contiene los movimientos, operaciones, etc.

- Fin de programa : Se puede definir mediante las funciones M02 ó M30, ambas equivalentes y de uso opcional. El comportamiento del CNC será diferente según se utilicen o no estas funciones.

Las subrutinas : Se trata de un conjunto de bloques que pueden ser llamados una o varias veces desde otra subrutina o desde el propio programa, de forma que den forma a todas las operaciones a realizar para la fabricación de la pieza. Las subrutinas se pueden clasificar en :

- Globales : Se almacenan en la memoria del CNC como un programa independiente, pudiendo ser llamada desde cualquier programa o subrutina en ejecución.

- Locales : Son parte de un programa y solo pueden ser llamadas desde el propio programa en ejecución.

Bloques de programa : La programación en Código ISO está especialmente diseñada para controlar el movimiento de los ejes, indicando además información sobre el avance y la velocidad.

Las funciones están compuestas por :

Letras : N, G, F, S, T, D, M, H, NR y las que identifican los ejes, no siendo necesaria la programación de todas ellas :

- N : Identificación del bloque.

- G : Funciones preparatorias encargadas de determinar la geometría y las condiciones de trabajo.

- X..C : Cotas del punto, desplazamiento de los ejes.

- F : Avance de mecanizado.

- S : Velocidad del cabezal en rpm.

- T : Número de herramienta.

- D : Número de Corrector.

- M H : Funciones auxiliares, encargadas de controlar diferentes elementos de la máquina como el giro del cabezal, taladrina, etc.

- NR : Número de repeticiones de bloque.

Formato numérico : Dígitos 0 a 9, los signos +,- y el punto decimal ".", pudiéndose sustituir por un parámetro, variable o expresión aritmética que tenga como resultado un número.

Funciones M más utilizadas :

- M00 : Parada de programa.

- M01 : Parada condicional del programa.

- M02/M30 : Fin de programa.

- M17/M29 : Final de subrutina.

- M06 : Cambio de Herramienta.

- M03 : Arranque de cabezal a derechas.

- M04 : Arranque de cabezal a izquierdas.

- M05 : Parada de cabezal.

- M19 : Parada orientada del cabezal.

A la hora de programar las funciones G deberemos prestar atención a su tipo de función desempeñada en cada momento, pudiendo adoptar las siguientes :

- M Función modal : una vez programada, permanece activa hasta que se programe una función G incompatible.

- D Función por defecto : Esta función se asume por el CNC en el momento del encendido por defecto.

- V Función visualizada : Esta función se visualiza, en modo automático y manual, junto a las condiciones del mecanizado.

Principales ciclos fijos de fresadora :

- G81 Taladrado.

- G82 Taladrado con paso variable.

- G83 Taladrado profundo con paso constante.

- G84 Roscado.

- G85 Escariado.

- G86 Mandrinado.

- G87 Cajera rectangular.

- G88 Cajera circular.

- G160 Mecanizado múltiple de línea recta.

- G161 Mecanizado múltiple formando un paralelogramo.

- G162 Mecanizado múltiple formando una malla.

- G163 Mecanizado múltiple formando una circunferencia.

- G164 Mecanizado múltiple formando un arco.

- G165 Mecanizado programado mediante una cuerda de arco.

Principales ciclos fijos de torno :

- G66 Seguimiento de perfil.

- G68 Desbastado en el eje X.

- G69 Desbastado en el eje Z

- G81 Torneado de tramos rectos.

- G82 Refrentdo de tramos rectos.

- G83 Taladrado axial / Roscado con macho.

- G84 Torneado de tramos curvos.

- G85 Refrentado de tramos curvos.

- G86 Roscado longitudinal.

- G87 Roscado frontal.

- G88 Ranurado en el eje X

- G89 Ranurado en el eje Z

- G160 Taladrado / Roscado en la cara de refrentado.

- G161 Taladrado / Roscado en la cara de cilindrado.

- G162 Chavetero en la cara de cilindrado.

- G163 Chavetero en la cara de refrentado.

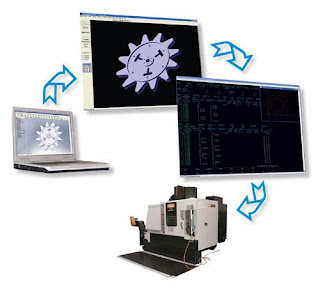

- ¿ Conoces que son los programas de CAD, CAD-CAM, DEA y CNC ?

- Los procesos de impresión 3D

- ¿ El futuro pasa por la impresión 3D y 4D ?

- Webs con modelos gratuitos en formato .Stl para imprimir en 3D

- Esquema de Conexión de Autómata Programable o PLC.

- Arranque de motor mediante conexión Estrella-Triángulo.

- Variación de la Velocidad en Motores Asíncronos.

- Conceptos básicos : Marcha paro de un motor trifásico.

- El contactor en los Automatismos.

- El uso de los Relés Programables en aplicaciones sencillas.

- Devanados Concéntricos de Máquinas de Corriente Alterna Trifásicas.

- Inversión de giro de motor III pasando por paro, con frenado.

- El Factor de Potencia en las instalaciones eléctricas.

- Reglamento electrotécnico de baja tensión

- Características técnicas de los conductores eléctricos.

- Automatismos : Lógica cableada o lógica programada.

- Automatismo con dos pulsadores en serie por motivos de seguridad

- Inversión de giro de motor trifásico, pasando por paro. Lógica Cableada y Programada.

- Arranque de motor trifásico : Estrella - Resistencia - Triángulo, con inversión y frenado

- Identificación de los conductores eléctricos según el REBT 2002

Si te gusta, no dudes en compartirlo en las redes sociales. Gracias.